1 引 言

單洞雙線隧道既可節約地下空間,又能提高施工進度,節約施工成本,使得越來越多的盾構隧道開始采用單洞雙線布置形式。荷蘭(lan) 綠色心髒高速鐵路隧道、西班牙巴塞羅那地鐵9號線等工程是國外早期探索該類隧道布置形式的工程案例,近年來國內(nei) 也對單洞雙線盾構隧道布置形式進行了探索與(yu) 實踐。

中隔牆是單洞雙線隧道必不可少的構件,是單 洞雙線隧道布置形式的載體(ti) 。按照施工方式,中隔 牆可分為(wei) 現澆中隔牆、部分預製部分現澆中隔牆和 全預製中隔牆等類型。廣州地鐵4號線南延段、青 島地鐵11號線嶗山隧道等工程采用了現澆中隔牆 的施工方式,在隧道貫通後利用專(zhuan) 用施工台車進行 中隔牆現澆施工。上海軌道交通16號線、11號 線采用了部分現澆部分預製中隔牆的施工方式, 采用頂升台車對預製的中隔牆進行翻轉、頂升。上 海機場聯絡線采用了全預製中隔牆的施工方式。

針對單洞雙線隧道預製中隔牆拚裝施工存在施 工幹擾大、施工工序複雜、施工質量難以保障等問 題,研發高效、快速、智能化的中隔牆拚裝設備具有十分重要的意義(yi) 。相關(guan) 學者對大體(ti) 積預製中隔 牆翻轉及拚裝設備進行了研究,闡述了設備的功能 及施工效果。現有的現澆中隔牆台車主要起支護中 隔牆模板及泵送混凝土的功能,其功能較為(wei) 單一且 台車體(ti) 量較大,不適用於(yu) 預製中隔牆的施工。部分 現澆部分預製中隔牆台車由於(yu) 僅(jin) 對中隔牆預製部分 進行施工,設備的翻轉、頂升能力不足以完成大長 細比全預製中隔牆的施工。現有的預製中隔牆施工 設備均布設於(yu) 隧道一側(ce) ,需待下部弧形件現澆部分 完全達到強度後才可進行中隔牆施工。鑒於(yu) 此,本 文以上海機場聯絡線盾構隧道工程為(wei) 背景,闡述了 大長細比預製中隔牆構件類型、尺寸和連接方式,根 據中隔牆構造特點分析了中隔牆拚裝設備的研發思 路、功能需求、設備組成和工作原理,並對中隔牆姿 態控製要求進行了分析,最後將研發的中隔牆設備 應用於(yu) 施工實踐,總結出了預製中隔牆施工方法。

2 預製中隔牆構造

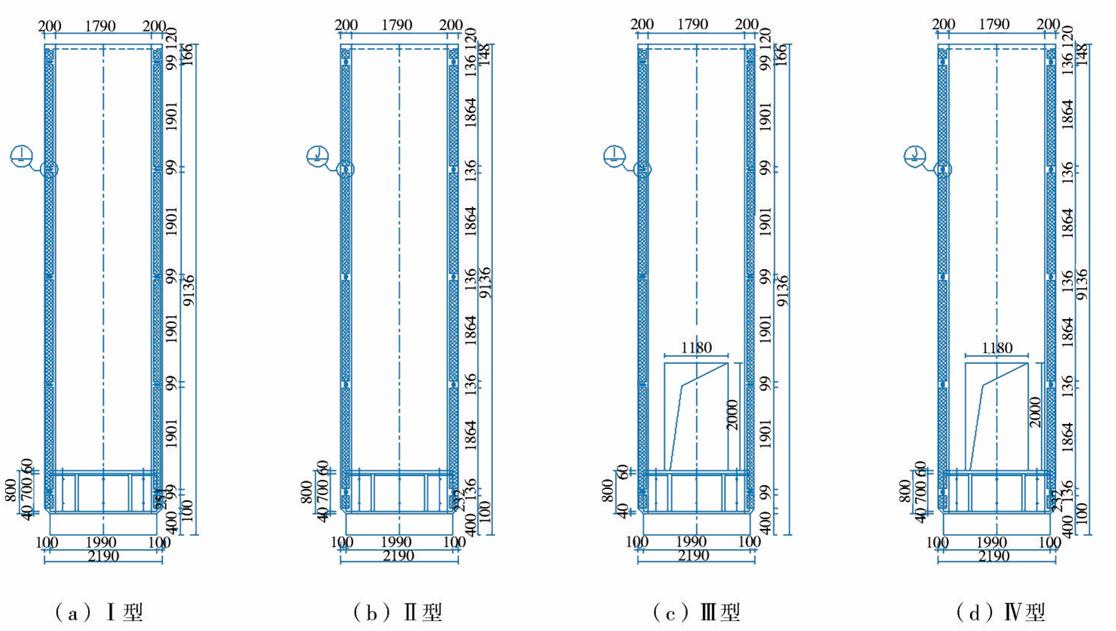

上海機場聯絡線的預製中隔牆采用Ⅰ、Ⅱ、Ⅲ、Ⅳ四種類型標準塊,單塊中隔牆高約9.14m,厚0.4m,寬1.99 m,重約21.65 t。各類型中隔牆如圖1所示。

圖1 四類預製中隔牆(單位:mm)

預製中隔牆混凝土等級為(wei) C40,內(nei) 部鋼筋為(wei) HPB300和HRB400E。中隔牆底部與(yu) 弧形件之間設有30mm間隙,用於(yu) 消弭二者間的安裝偏差。弧形件與(yu) 中隔牆采用2排M36、機械性能等級為(wei) 8.8級的普通螺栓進行連接,每排5根,總計10根。拚裝完成後利用自密實高強水泥基灌漿料填充螺栓孔及中隔牆與(yu) 弧形件間隙,保證中隔牆密閉性。中隔牆底部構造及其與(yu) 弧形件連接如圖2所示。

圖2 中隔牆底部構造及其與(yu) 弧形件連接示意

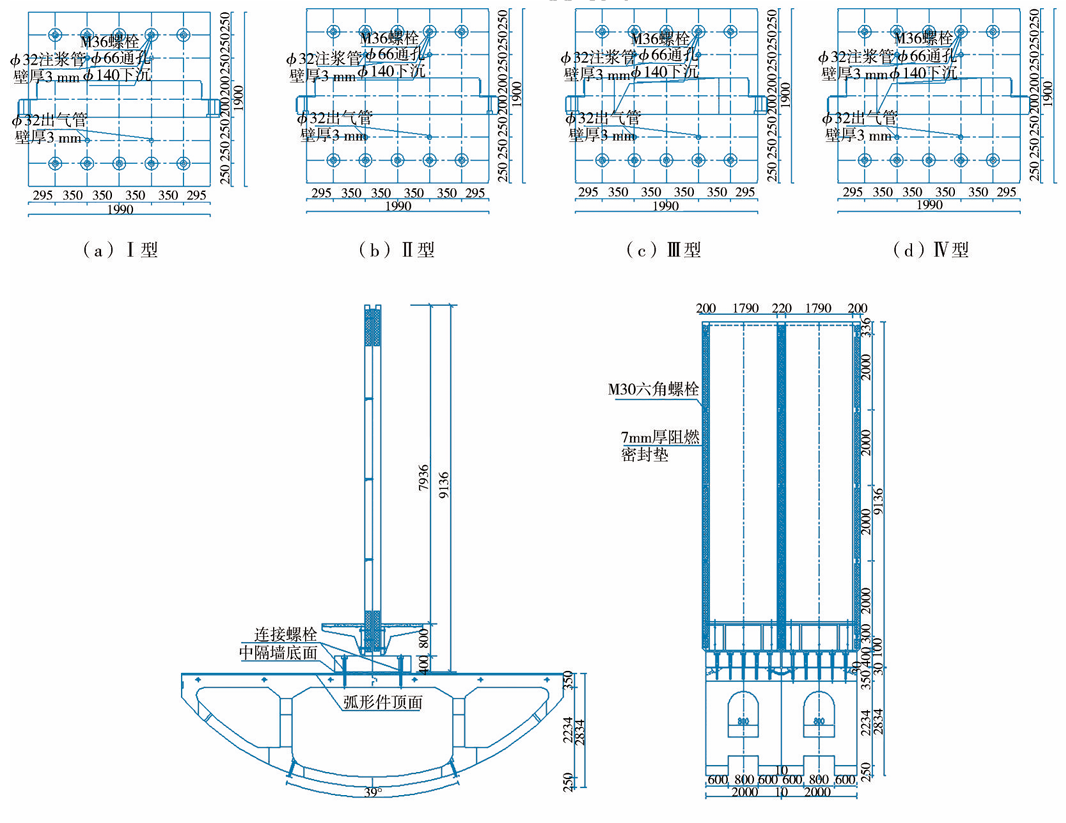

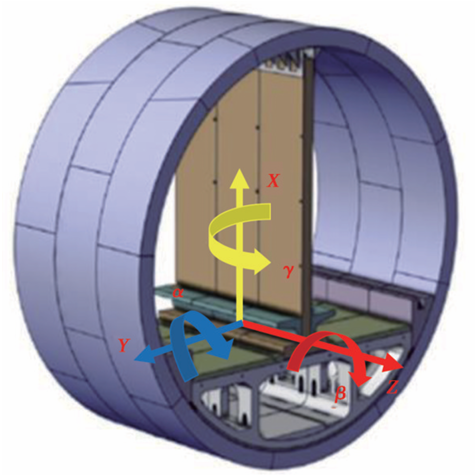

相鄰中隔牆間設置三元乙丙阻燃密封墊,並用5根通長M30螺栓進行連接,螺栓安裝完成後用聚合物水泥砂漿封堵螺栓孔。此外相鄰中隔牆間間隙用密封膠封堵以防止漏風。中隔牆間連接如圖3所示。

圖3 中隔牆間連接示意(單位:mm)

3 中隔牆拚裝設備研發

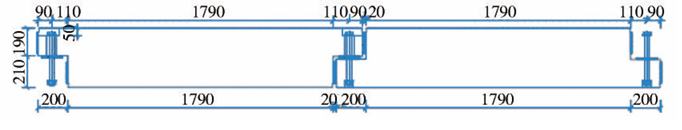

3.1 構件自由度方向

忽略預製中隔牆在施工過程中發生的輕微變形,將其視為(wei) 剛體(ti) 。大長細比預製中隔牆在施工過程中在空間上擁有6個(ge) 自由度,包括3個(ge) 平動方向自由度和3個(ge) 轉動方向自由度,規定各方向自由度和名稱如圖4所示。

圖4 中隔牆各自由度方向和名稱

3.2 功能需求

預製中隔牆為(wei) 大長細比構件,所研發的拚裝設備應為(wei) 大體(ti) 積設備,且應具備提升、翻轉和調整中隔牆能力,以完成中隔牆在各自由度上的拚裝和調整。因此,拚裝設備應實現如下功能:(1)沿隧道縱向(Z向)的運動;(2)沿Y軸(β向)的翻轉;(3)沿垂直方向(X向)的提升、下放;(4)沿水平方向(Y向)的微調;(5)在其餘(yu) 兩(liang) 個(ge) 轉動方向(α和γ向)的微調。

3.3 設備組成與(yu) 工作原理

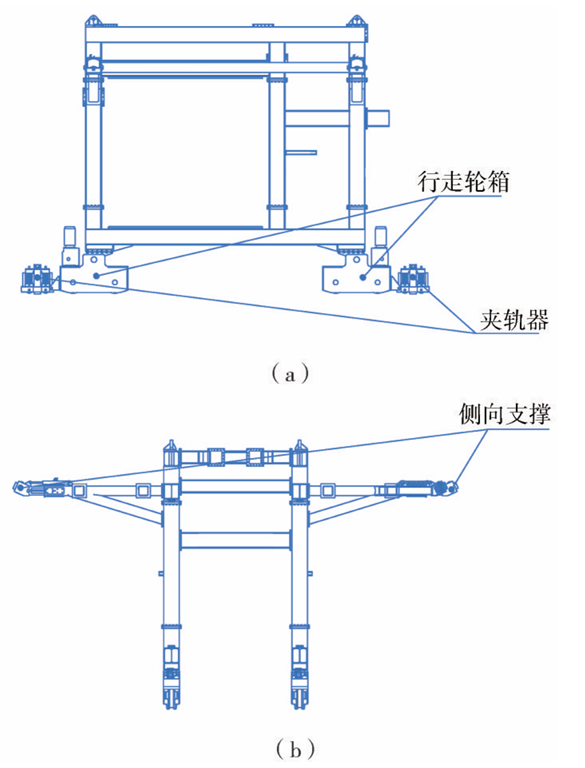

依據中隔牆底部尺寸,在弧形件頂部上麵中隔牆擬安裝位置兩(liang) 側(ce) 鋪設導軌以完成拚裝設備Z向的行進,基於(yu) 導軌需研發配套的行走機構和行走設備,包括行走輪箱和夾軌器。

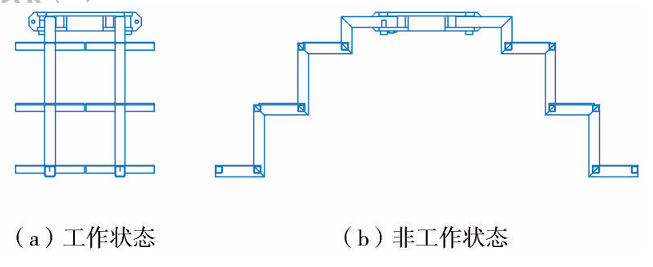

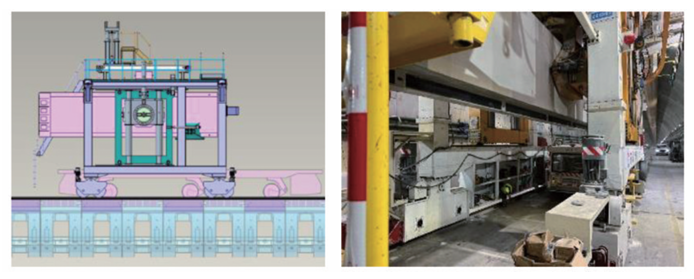

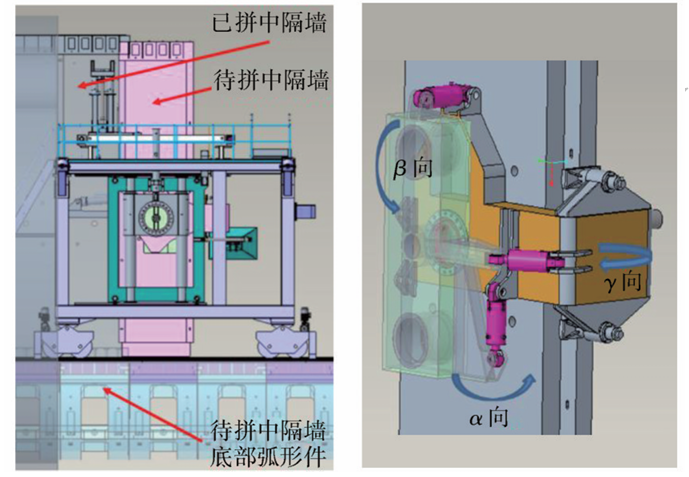

考慮中隔牆構造及隧道內(nei) 部空間,中隔牆施工將先沿平行於(yu) Z向的隧道軸線進場,隨後沿β向進行翻轉。在中隔牆重心附近開洞作為(wei) 插銷孔,用於(yu) 中隔牆的抓取、翻轉和調整。因此需研製高強度、高剛度、連接牢靠的大型車架,並在車架頂部兩(liang) 側(ce) 配備兼具導向作用的側(ce) 向支撐,用以防止施工過程中可能產(chan) 生的失穩、傾(qing) 覆現象。中隔牆拚裝設備車架及組成如圖5所示。

圖5 中隔牆拚裝設備車架及組成示意

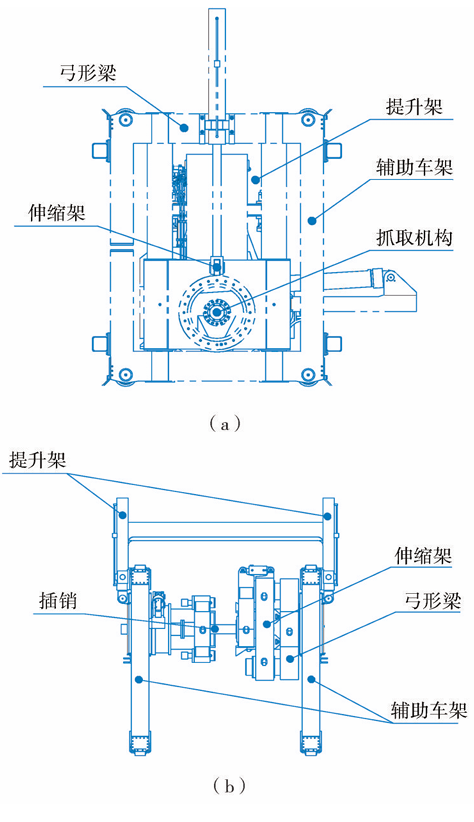

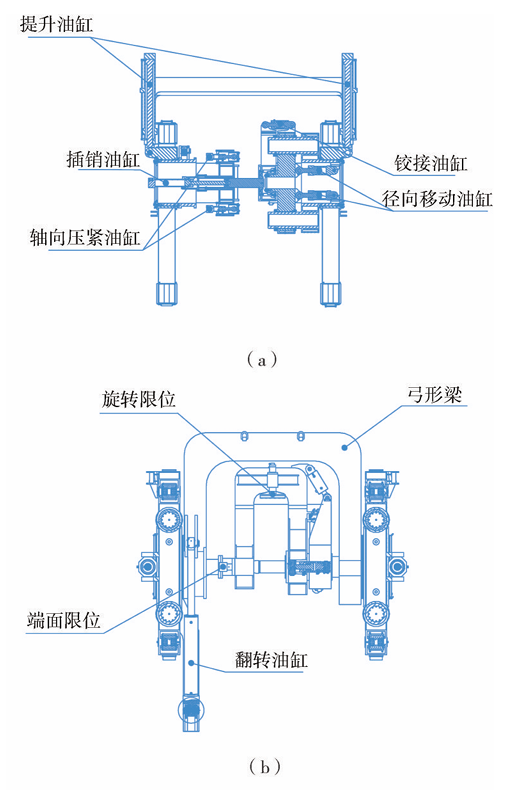

完成拚裝設備車架研發後,需對設備的抓取係統進行細化。在車架兩(liang) 側(ce) 中部設置輔助車架,其是實現中隔牆抓取、翻轉和精調的核心部件。通過下部行走架與(yu) 中隔牆拚裝設備車架連接,以同樣實現沿Z向移動的功能。輔助車架設置有提升架、弓形梁、伸縮架、中隔牆抓取機構等構件。中隔牆抓取機構包括插銷、控製中隔牆各自由度的油缸、端麵限位、旋轉限位等裝置。輔助車架示意如圖6所示。

圖6 輔助車架及組成示意

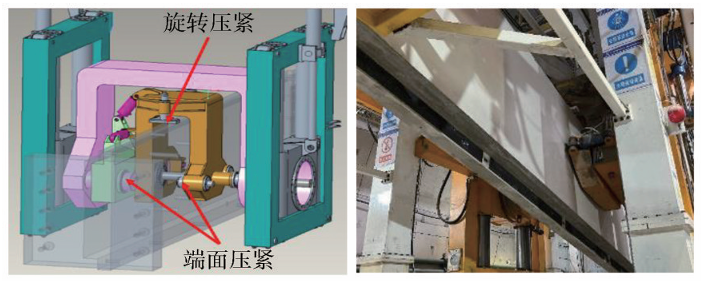

輔助車架可在中隔牆拚裝設備車架鎖定後繼續在Z向移動,以滿足中隔牆在不同距離下的精調。提升架可對中隔牆進行垂直方向即X向的提升和下放。輔助車架中間設置有弓形梁,其是完成中隔牆抓取的主要構件,可實現繞Y向翻轉。弓形梁中間配備有插銷、插銷油缸、端麵限位和旋轉限位裝置,利用插銷油缸可推動插銷穿過中隔牆上的預留插銷孔,使得設備完成中隔牆的提升、翻轉等動作。插銷上下兩(liang) 側(ce) 設置有端麵限位裝置,並配備有端麵壓緊油缸,在插銷固定後可對中隔牆寬度方向進行固定並對中隔牆進行Y方向的微調。旋轉限位裝置分別位於(yu) 弓形梁橫梁的上下兩(liang) 側(ce) ,可防止中隔牆沿β向轉動時可能出現失穩的現象。翻轉油缸位於(yu) 弓形梁一側(ce) ,與(yu) 中隔牆車架相連,帶動弓形梁繞Y軸運動,進而使中隔牆沿β方向翻轉。弓形梁還配置有平移油缸、鉸接油缸、徑向油缸、軸向壓緊油缸和微調軸承,通過上述各油缸的控製與(yu) 配合可實現中隔牆在其餘(yu) 兩(liang) 個(ge) 轉動方向即α和γ方向上的運動。抓取機構如圖7所示。

圖7 抓取機構組成示意

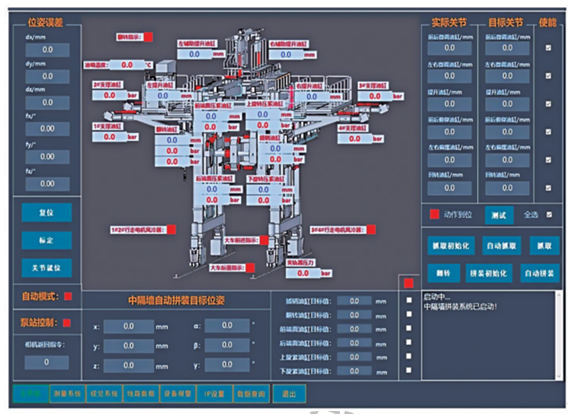

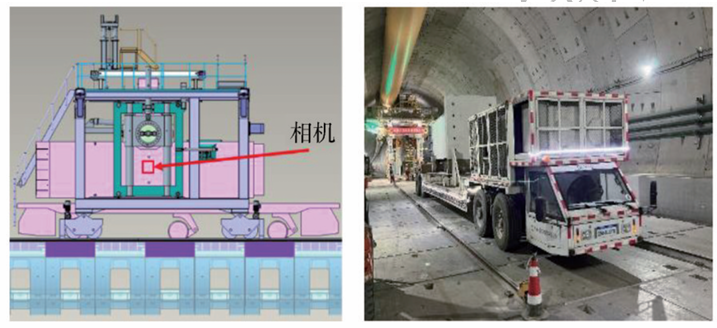

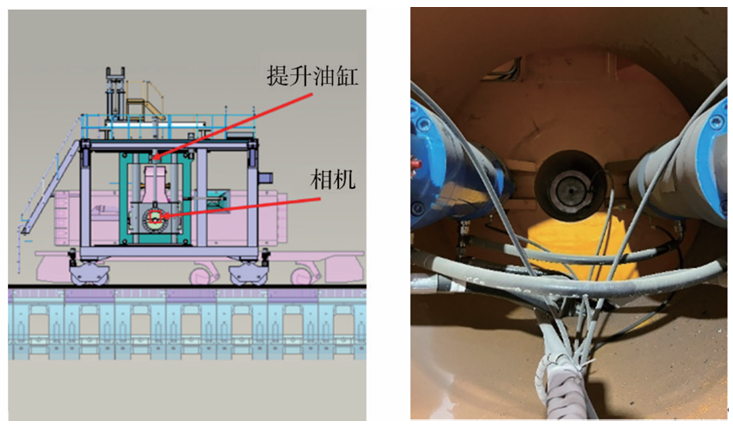

3.4 施工測量係統

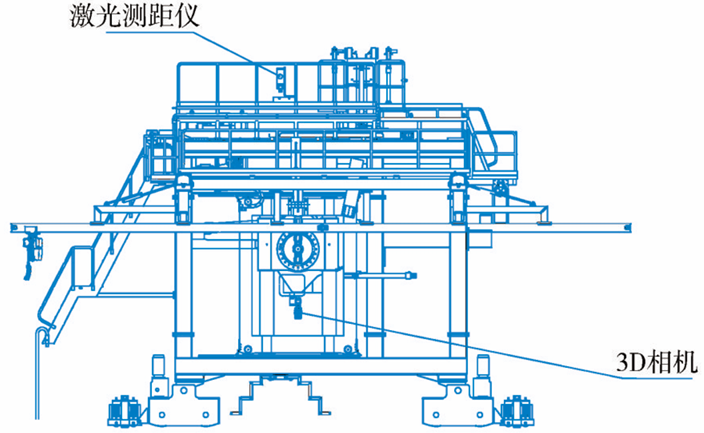

通過激光測距儀(yi) 與(yu) 相機檢測控製中隔牆施工過程中的姿態、頂部與(yu) 管片間及底部與(yu) 弧形件間隙。中隔牆控製係統放置於(yu) 中隔牆拚裝設備車架下方,並可將測量信息集成於(yu) 中隔牆控製係統。控製係統用於(yu) 操作車架各部件及油缸的行程。此外,中隔牆拚裝設備車架下方還配置有可旋轉的觀察平台,以觀察中隔牆施工過程中插銷油缸的姿態。操作係統和觀察平台如圖8和圖9所示。

圖8 中隔牆操作係統

圖9 觀察平台

激光測距儀(yi) 及相機布置在中隔牆拚裝設備車架頂部及輔助車架上,激光測距儀(yi) 主要監測中隔牆翻轉過程中中隔牆頂部與(yu) 上部管片間隙,相機主要用於(yu) 識別中隔牆的姿態。激光測距儀(yi) 及相機布置如圖10所示。

圖10 激光測距儀(yi) 及相機布置

4 中隔牆姿態控製

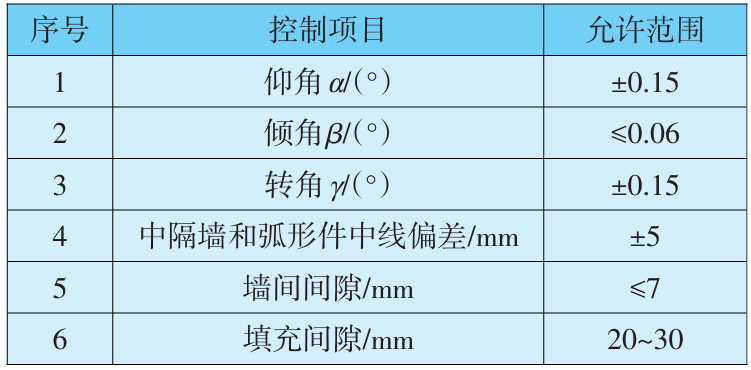

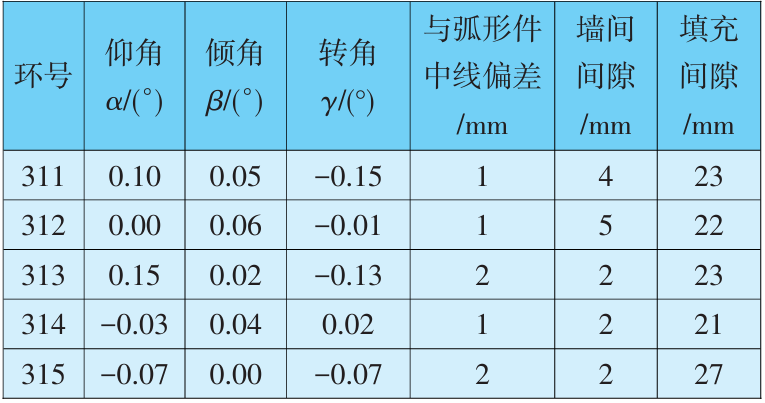

由於(yu) 中隔牆放置於(yu) 弧形件上,因此中隔牆姿態主要受下部弧形件姿態控製。因中隔牆底部與(yu) 弧形件留有間隙,設備精調完成後需在中隔牆底部填塞鋼墊板以滿足姿態要求,鋼墊片厚度有1mm、3mm和5mm,組合後可滿足不同間隙要求。依據下部弧形件姿態製定中隔牆姿態控製指標,見表1。

表1 預製中隔牆施工質量標準

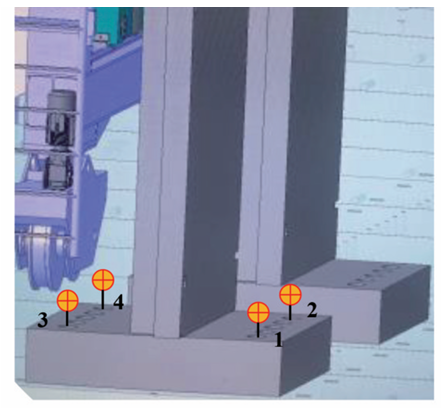

利用測量棱鏡、全站儀(yi) 對中隔牆姿態坐標進行測量,棱鏡杆分別插入中隔牆底部兩(liang) 側(ce) 的螺栓孔中,使其呈矩形布置(圖11)。在中隔牆的拚裝過程中,通過測量棱鏡的坐標,可換算出中隔牆實際前後端中心坐標,再與(yu) 設計軸線及實際軸線比較,可得到中隔牆軸線與(yu) 上述二者間的水平、垂直偏差以及姿態信息。將上述信息輸入中隔牆控製係統,可得到中隔牆精調的目標參數。

圖11 棱鏡安裝點位

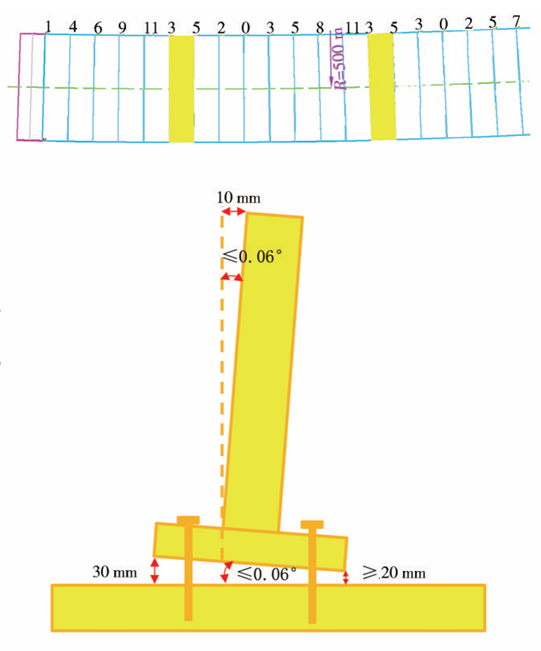

此外,需考慮極限工況(轉彎半徑R=500m)下中隔牆的姿態,其分析結果如圖12所示。

圖12 極限工況下中隔牆姿態分析

經計算可得中隔牆側(ce) 麵鉛錘度≤10mm,填充間隙為(wei) 20~30mm,傾(qing) 角β≤0.06°。在傾(qing) 角β≤0.06°的限製條件下,可計算得到仰角α和轉角γ均在0.15°範圍內(nei) 。

5 中隔牆拚裝施工

采用研發的中隔牆拚裝設備,進行上海機場聯絡線盾構隧道中隔牆的拚裝施工。

5.1 施工方法

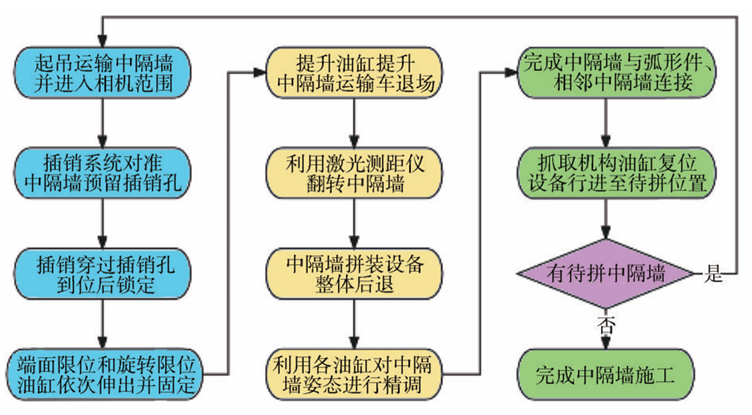

預製中隔牆拚裝施工流程如圖13所示,具體(ti) 施工流程如下所述:

圖13 中隔牆拚裝施工流程

(1)起吊並利用中隔牆運輸車運輸中隔牆構件進入設備和相機測量範圍內(nei) (圖14);

圖14 中隔牆運輸就位

(2)相機檢測出中隔牆預留插銷孔,由控製係統控製輔助車架的行走架、提升油缸行程,引導弓形梁中的插銷係統對準中隔牆預留插銷孔;

(3)插銷油缸推動插銷穿過中隔牆插銷孔,到位後鎖定插銷(圖15);

圖15 中隔牆抓取機構就位

(4)弓形梁中的端麵限位油缸和旋轉油缸依次伸出並固定,完成對中隔牆寬度和厚度方向的限製(圖16);

圖16 端麵壓緊和旋轉壓緊

(5)提升油缸將中隔牆抬升,中隔牆運輸車退場(圖17);

圖17 運輸車退場

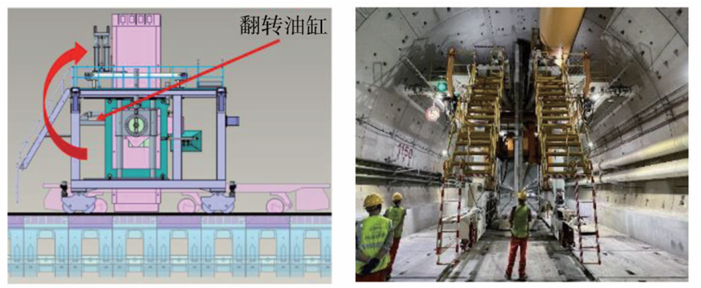

(6)利用線激光傳(chuan) 感器檢測中隔牆頂部間隙,若翻轉間隙滿足要求,控製係統引導提升油缸提升,待中隔牆達到一定高度後操作翻轉油缸對抓取機構和中隔牆一同進行90°翻轉;若翻轉間隙不滿足翻轉要求操作係統將給出警報信號(圖18);

圖18 中隔牆翻轉

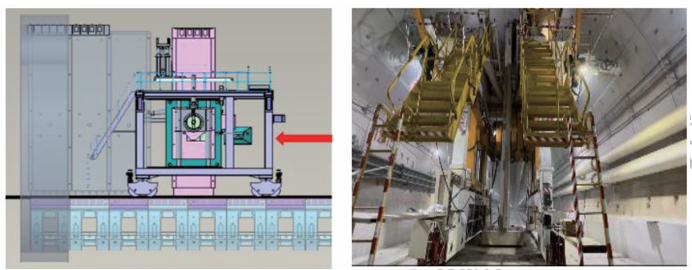

(7)中隔牆拚裝車整體(ti) 後退至已拚裝中隔牆位置時,停止整機後退(圖19);

圖19 拚裝車設備後退

(8)基於(yu) 測量棱鏡坐標得到的中隔牆姿態信息及其與(yu) 設計、施工軸線偏差,引導抓取設備對中隔牆姿態進行調整。依次利用翻轉油缸、平移油缸、鉸接油缸、徑向油缸、軸向壓緊油缸和微調軸承分別對中隔牆β、a、γ 3個(ge) 轉動方向自由度進行精調,調整完成後分別利用提升油缸、端麵壓緊油缸和行走架對中隔牆X、Y、Z3個(ge) 平動方向自由度進行精調,使待拚中隔牆與(yu) 已拚裝中隔牆和箱涵對正(圖20);

圖20 中隔牆精調示意

(9)利用墊片填塞中隔牆底部間隙,插入中隔牆與(yu) 弧形件連接螺栓並擰緊。完成後利用螺栓安裝平台完成相鄰中隔牆連接螺栓安裝;

(10)中隔牆抓取機構各油缸複位,使拚裝設備與(yu) 中隔牆分離,行進至下一環中隔牆進場位置,循環上述步驟進行下一塊中隔牆拚裝施工。

5.2 施工效果

施工完成後對中隔牆施工精度進行檢測,以第311~315環為(wei) 例,檢測數據見表2。結果表明,中隔牆施工過程中可較好克服和適配下部弧形件的施工誤差,其施工精度遠小於(yu) 規定要求,施工質量優(you) 異(圖21)。

表2 中隔牆檢測數據

圖21 中隔牆施工效果

6 結 論

本文對上海機場聯絡線大長細比預製中隔牆智能拚裝設備進行了研究,針對中隔牆構造特點,研發了智能拚裝設備,闡述了設備開發思路及設備構成,形成了相關(guan) 施工方法,並進行了施工實踐,得到了如下結論:

(1)基於(yu) 預製中隔牆構造特點研發了中隔牆拚裝設備,具備抓取、翻轉和精調中隔牆的能力,可實現對中隔牆各自由度的控製及調整;

(2)分析了中隔牆在極限狀態下的姿態,結果表明設備可滿足中隔牆在極限狀態下的要求。同時利用所研發的中隔牆拚裝設備,形成了中隔牆施工方法;

(3)利用研發的設備及施工方法進行了中隔牆施工實踐,結果表明中隔牆施工過程中可有效克服施工誤差,施工完成後中隔牆精度高,中隔牆施工效果良好,可為(wei) 後續類似工程提供借鑒經驗。

摘自《現代米兰体育》